FPC在汽车电子系统中的可靠性设计与应用实例

一、引言 随着汽车行业朝着智能化、电动化和网联化方向的快速发展,汽车电子系统的复杂度和重要性不断提升。柔性线路板(FPC)因其独特的柔性、轻薄、可弯折等特性,在汽车电子系统中得到了越来越广泛的应用。然而,汽车运行环境恶劣,对电子系统的可靠性要求极高,这就使得FPC在汽车电子中的可靠性设计成为关键。本文将深入探索FPC在汽车电子系统中的可靠性设计要点,并结合实际应用实例进行分析。 二、FPC在汽车电子系统中的可靠性设计要点 (一)材料选择 基材 汽车电子系统中的FPC基材需要具备良好的耐高温、耐低温、耐潮湿和耐化学腐蚀性能。聚酰亚胺(PI)薄膜是常用的基材,但对于一些特殊的汽车应用场景,如发动机舱附近,需要选择更高性能的PI材料,其能够承受高达150℃甚至更高的温度,并且在低温(如-40℃)环境下仍能保持良好的柔韧性和机械性能,防止因温度变化导致基材脆化或变形,影响FPC的电气连接可靠性。 除了传统的PI基材,一些新型的耐高温聚合物材料也在研发和试用阶段,它们有望进一步提升FPC在极端温度环境下的可靠性。 导体材料 铜箔是FPC的主要导体材料。在汽车电子应用中,为了确保信号传输的稳定性和抗干扰能力,多采用压延铜箔。压延铜箔具有更好的延展性和较低的表面粗糙度,能够减少信号传输过程中的损耗和反射。同时,铜箔的厚度需要根据电流承载要求进行合理选择,一般在18μm到35μm之间,对于大电流传输的线路,如汽车电池管理系统中的连接线路,会选用较厚的铜箔以降低电阻,减少发热。 覆盖层材料 覆盖层主要用于保护线路和提供绝缘功能。在汽车电子系统中,覆盖层材料要具有良好的耐磨性、耐刮擦性和耐化学腐蚀性。常用的覆盖层材料为PI膜与胶粘剂的复合结构,胶粘剂的选择要考虑其与基材和导体的粘结强度以及在不同环境条件下的稳定性。例如,在汽车内饰电子系统中,覆盖层还需要满足一定的阻燃要求,防止因线路短路引发火灾。 (二)线路设计 冗余设计 为了提高FPC在汽车电子系统中的可靠性,采用冗余设计是一种重要手段。对于关键信号线路,如汽车安全气囊系统的触发线路、发动机控制系统的传感器信号线路等,设计多条并行线路。当其中一条线路出现故障(如断路或短路)时,其他冗余线路能够继续保证信号的传输,确保汽车电子系统的关键功能不受影响。例如,在安全气囊系统的FPC设计中,将触发信号线路设计成三重冗余,即使其中两条线路损坏,仍能依靠第三条线路正常触发安全气囊,保障驾乘人员的生命安全。 抗干扰设计 汽车电子系统中存在大量的电磁干扰源,如发动机点火系统、车载通信设备等。FPC的线路设计需要采取抗干扰措施。采用差分信号传输方式,对于高速信号(如汽车以太网信号)和敏感信号(如传感器信号),通过差分对的形式进行传输,利用差分信号的共模抑制特性,减少外界电磁干扰对信号的影响。同时,在FPC上合理布置地层和屏蔽层,将敏感信号层夹在两个地层之间形成屏蔽结构,并且在容易受到干扰的区域增加局部屏蔽层,如在靠近发动机舱的FPC区域,采用金属屏蔽箔覆盖,有效阻挡电磁干扰,确保信号的完整性和准确性。 (三)连接可靠性设计 压接与焊接工艺优化 FPC与其他电子元件或连接器的连接方式主要有压接和焊接。在压接工艺方面,要精确控制压接压力、压接高度和压接宽度等参数,确保FPC的导体与连接器引脚之间的良好接触,并且具有足够的机械强度。例如,在汽车座椅调节系统的FPC连接中,通过优化压接工艺参数,使压接后的连接电阻小于10mΩ,并且经过多次座椅调节动作(如上万次的前后、上下调节)后,连接依然可靠,无松动或接触不良现象。 在焊接工艺中,对于锡焊,要选择合适的焊料和助焊剂,控制焊接温度、时间和焊接气氛等条件。由于汽车电子系统的工作环境温度变化大,焊接点需要具备良好的热疲劳性能。例如,在汽车仪表板电子系统的FPC焊接中,采用无铅高温焊料,焊接温度控制在240℃-260℃之间,焊接时间为3-5秒,并且在焊接后进行适当的热处理,提高焊接点的抗热疲劳能力,经过长期的高低温循环测试(如-40℃-85℃,1000次循环),焊接点无开裂或脱焊现象。 连接器选择与设计 连接器是FPC与其他电子系统连接的关键部件。在汽车电子应用中,要选择具有高可靠性的连接器,其要满足汽车行业的相关标准,如防水、防尘、抗振等要求。例如,对于汽车外部照明系统的FPC连接,采用防水等级达到IP67以上的连接器,并且连接器的结构设计要能够有效防止振动导致的松动。同时,连接器的引脚设计要与FPC的导体匹配,确保良好的电气连接和机械稳定性,一般采用金手指或特殊形状的引脚设计,增加接触面积和摩擦力,提高连接可靠性。 三、FPC在汽车电子系统中的应用实例 (一)汽车仪表板电子系统 功能集成与柔性连接 汽车仪表板上集成了众多的电子元件,如仪表盘显示屏、各种指示灯、控制按钮等。FPC能够将这些元件的电路连接起来,实现功能集成。由于仪表板的形状复杂,有各种曲面和拐角,FPC的柔性特性使其可以轻松适应,避免了使用传统刚性线路板时需要大量转接和布线的麻烦。例如,在一些高端汽车仪表板中,FPC将中央显示屏与两侧的仪表盘连接起来,同时还连接了多个控制按钮和传感器,通过合理的线路设计和布局,在有限的空间内实现了高效的电路连接,并且保证了信号传输的稳定性。 可靠性保障措施 在汽车仪表板电子系统中,FPC采用了多层结构设计,地层和屏蔽层有效减少了电磁干扰对信号的影响。在材料方面,选用了耐高温、耐潮湿的PI基材和抗磨损的覆盖层材料。连接方面,通过优化焊接工艺和选择高可靠性的连接器,确保了FPC在仪表板长期使用过程中的可靠性。经过严格的汽车行业可靠性测试,如高温高湿测试(85℃,85%RH,1000小时)、振动测试(按照汽车行业标准在不同频率和振幅下进行振动)等,FPC能够稳定工作,无电气性能下降或连接故障等问题。 (二)汽车电池管理系统 大电流传输与温度控制 汽车电池管理系统需要实时监测和控制电池的电压、电流和温度等参数,涉及到大电流的传输和信号的精确采集。FPC在其中承担着电池模组与管理单元之间的连接任务。采用厚铜箔的FPC线路能够满足大电流传输的要求,例如,在一些电动汽车的电池管理系统中,FPC能够承载高达100A以上的电流。同时,为了控制FPC在大电流传输过程中的温度上升,在设计上增加了散热铜块或散热通孔,提高散热效率,防止因温度过高导致FPC性能下降或损坏。 冗余与安全设计 由于电池管理系统的安全性至关重要,FPC采用了冗余设计。对于关键的电池监测信号线路,如电池电压监测线路,设计了多条冗余线路,并且在信号采集端采用了多重采样和校验机制,确保数据的准确性和可靠性。一旦某条线路或某个采样点出现故障,系统能够及时发现并切换到正常的线路或采样点,保障电池管理系统的正常运行,防止因电池故障导致的安全事故。 四、结论 柔性线路板(FPC)在汽车电子系统中的应用为汽车的智能化、电动化发展提供了有力的支持。通过合理的可靠性设计,包括材料选择、线路设计和连接可靠性设计等方面,并结合具体的应用实例,如汽车仪表板电子系统和电池管理系统中的应用,FPC能够在恶劣的汽车运行环境下稳定可靠地工作。随着汽车电子技术的不断进步,FPC在汽车电子系统中的应用将会更加广泛和深入,未来还需要不断研发和创新,进一步提高其可靠性和性能,以满足汽车行业日益增长的需求,为汽车电子系统的发展做出更大的贡献。

2024/11/20

一、引言

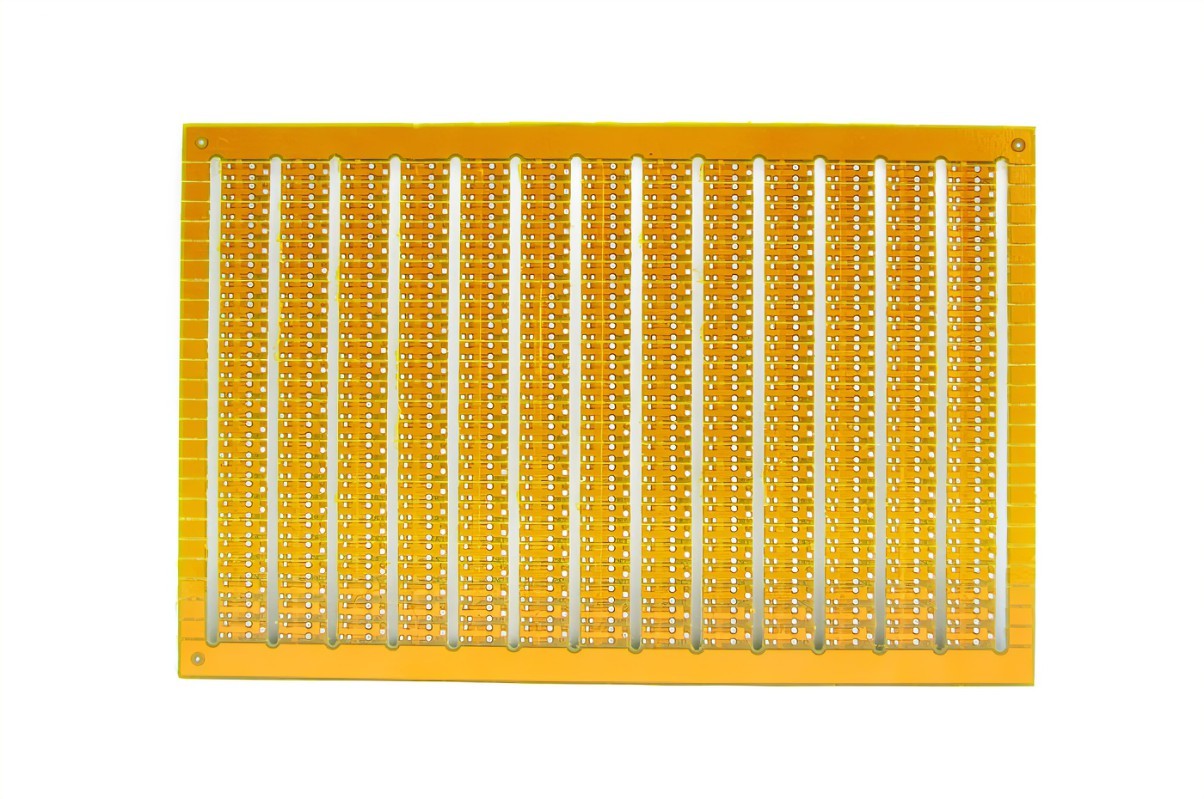

随着汽车行业朝着智能化、电动化和网联化方向的快速发展,汽车电子系统的复杂度和重要性不断提升。柔性线路板(FPC)因其独特的柔性、轻薄、可弯折等特性,在汽车电子系统中得到了越来越广泛的应用。然而,汽车运行环境恶劣,对电子系统的可靠性要求极高,这就使得FPC在汽车电子中的可靠性设计成为关键。本文将深入探索FPC在汽车电子系统中的可靠性设计要点,并结合实际应用实例进行分析。

二、FPC在汽车电子系统中的可靠性设计要点

(一)材料选择

基材

汽车电子系统中的FPC基材需要具备良好的耐高温、耐低温、耐潮湿和耐化学腐蚀性能。聚酰亚胺(PI)薄膜是常用的基材,但对于一些特殊的汽车应用场景,如发动机舱附近,需要选择更高性能的PI材料,其能够承受高达150℃甚至更高的温度,并且在低温(如-40℃)环境下仍能保持良好的柔韧性和机械性能,防止因温度变化导致基材脆化或变形,影响FPC的电气连接可靠性。

除了传统的PI基材,一些新型的耐高温聚合物材料也在研发和试用阶段,它们有望进一步提升FPC在极端温度环境下的可靠性。

导体材料

铜箔是FPC的主要导体材料。在汽车电子应用中,为了确保信号传输的稳定性和抗干扰能力,多采用压延铜箔。压延铜箔具有更好的延展性和较低的表面粗糙度,能够减少信号传输过程中的损耗和反射。同时,铜箔的厚度需要根据电流承载要求进行合理选择,一般在18μm到35μm之间,对于大电流传输的线路,如汽车电池管理系统中的连接线路,会选用较厚的铜箔以降低电阻,减少发热。

覆盖层材料

覆盖层主要用于保护线路和提供绝缘功能。在汽车电子系统中,覆盖层材料要具有良好的耐磨性、耐刮擦性和耐化学腐蚀性。常用的覆盖层材料为PI膜与胶粘剂的复合结构,胶粘剂的选择要考虑其与基材和导体的粘结强度以及在不同环境条件下的稳定性。例如,在汽车内饰电子系统中,覆盖层还需要满足一定的阻燃要求,防止因线路短路引发火灾。

(二)线路设计

冗余设计

为了提高FPC在汽车电子系统中的可靠性,采用冗余设计是一种重要手段。对于关键信号线路,如汽车安全气囊系统的触发线路、发动机控制系统的传感器信号线路等,设计多条并行线路。当其中一条线路出现故障(如断路或短路)时,其他冗余线路能够继续保证信号的传输,确保汽车电子系统的关键功能不受影响。例如,在安全气囊系统的FPC设计中,将触发信号线路设计成三重冗余,即使其中两条线路损坏,仍能依靠第三条线路正常触发安全气囊,保障驾乘人员的生命安全。

抗干扰设计

汽车电子系统中存在大量的电磁干扰源,如发动机点火系统、车载通信设备等。FPC的线路设计需要采取抗干扰措施。采用差分信号传输方式,对于高速信号(如汽车以太网信号)和敏感信号(如传感器信号),通过差分对的形式进行传输,利用差分信号的共模抑制特性,减少外界电磁干扰对信号的影响。同时,在FPC上合理布置地层和屏蔽层,将敏感信号层夹在两个地层之间形成屏蔽结构,并且在容易受到干扰的区域增加局部屏蔽层,如在靠近发动机舱的FPC区域,采用金属屏蔽箔覆盖,有效阻挡电磁干扰,确保信号的完整性和准确性。

(三)连接可靠性设计

压接与焊接工艺优化

FPC与其他电子元件或连接器的连接方式主要有压接和焊接。在压接工艺方面,要精确控制压接压力、压接高度和压接宽度等参数,确保FPC的导体与连接器引脚之间的良好接触,并且具有足够的机械强度。例如,在汽车座椅调节系统的FPC连接中,通过优化压接工艺参数,使压接后的连接电阻小于10mΩ,并且经过多次座椅调节动作(如上万次的前后、上下调节)后,连接依然可靠,无松动或接触不良现象。

在焊接工艺中,对于锡焊,要选择合适的焊料和助焊剂,控制焊接温度、时间和焊接气氛等条件。由于汽车电子系统的工作环境温度变化大,焊接点需要具备良好的热疲劳性能。例如,在汽车仪表板电子系统的FPC焊接中,采用无铅高温焊料,焊接温度控制在240℃-260℃之间,焊接时间为3-5秒,并且在焊接后进行适当的热处理,提高焊接点的抗热疲劳能力,经过长期的高低温循环测试(如-40℃-85℃,1000次循环),焊接点无开裂或脱焊现象。

连接器选择与设计

连接器是FPC与其他电子系统连接的关键部件。在汽车电子应用中,要选择具有高可靠性的连接器,其要满足汽车行业的相关标准,如防水、防尘、抗振等要求。例如,对于汽车外部照明系统的FPC连接,采用防水等级达到IP67以上的连接器,并且连接器的结构设计要能够有效防止振动导致的松动。同时,连接器的引脚设计要与FPC的导体匹配,确保良好的电气连接和机械稳定性,一般采用金手指或特殊形状的引脚设计,增加接触面积和摩擦力,提高连接可靠性。

三、FPC在汽车电子系统中的应用实例

(一)汽车仪表板电子系统

功能集成与柔性连接

汽车仪表板上集成了众多的电子元件,如仪表盘显示屏、各种指示灯、控制按钮等。FPC能够将这些元件的电路连接起来,实现功能集成。由于仪表板的形状复杂,有各种曲面和拐角,FPC的柔性特性使其可以轻松适应,避免了使用传统刚性线路板时需要大量转接和布线的麻烦。例如,在一些高端汽车仪表板中,FPC将中央显示屏与两侧的仪表盘连接起来,同时还连接了多个控制按钮和传感器,通过合理的线路设计和布局,在有限的空间内实现了高效的电路连接,并且保证了信号传输的稳定性。

可靠性保障措施

在汽车仪表板电子系统中,FPC采用了多层结构设计,地层和屏蔽层有效减少了电磁干扰对信号的影响。在材料方面,选用了耐高温、耐潮湿的PI基材和抗磨损的覆盖层材料。连接方面,通过优化焊接工艺和选择高可靠性的连接器,确保了FPC在仪表板长期使用过程中的可靠性。经过严格的汽车行业可靠性测试,如高温高湿测试(85℃,85%RH,1000小时)、振动测试(按照汽车行业标准在不同频率和振幅下进行振动)等,FPC能够稳定工作,无电气性能下降或连接故障等问题。

(二)汽车电池管理系统

大电流传输与温度控制

汽车电池管理系统需要实时监测和控制电池的电压、电流和温度等参数,涉及到大电流的传输和信号的精确采集。FPC在其中承担着电池模组与管理单元之间的连接任务。采用厚铜箔的FPC线路能够满足大电流传输的要求,例如,在一些电动汽车的电池管理系统中,FPC能够承载高达100A以上的电流。同时,为了控制FPC在大电流传输过程中的温度上升,在设计上增加了散热铜块或散热通孔,提高散热效率,防止因温度过高导致FPC性能下降或损坏。

冗余与安全设计

由于电池管理系统的安全性至关重要,FPC采用了冗余设计。对于关键的电池监测信号线路,如电池电压监测线路,设计了多条冗余线路,并且在信号采集端采用了多重采样和校验机制,确保数据的准确性和可靠性。一旦某条线路或某个采样点出现故障,系统能够及时发现并切换到正常的线路或采样点,保障电池管理系统的正常运行,防止因电池故障导致的安全事故。

四、结论

柔性线路板(FPC)在汽车电子系统中的应用为汽车的智能化、电动化发展提供了有力的支持。通过合理的可靠性设计,包括材料选择、线路设计和连接可靠性设计等方面,并结合具体的应用实例,如汽车仪表板电子系统和电池管理系统中的应用,FPC能够在恶劣的汽车运行环境下稳定可靠地工作。随着汽车电子技术的不断进步,FPC在汽车电子系统中的应用将会更加广泛和深入,未来还需要不断研发和创新,进一步提高其可靠性和性能,以满足汽车行业日益增长的需求,为汽车电子系统的发展做出更大的贡献。