PCB 线路板表面处理工艺对其耐腐蚀性能及可焊性的影响研究

一、引言 在当今电子设备的广泛应用中,PCB线路板的性能和可靠性至关重要。其中,表面处理工艺作为PCB制造过程中的关键环节,对线路板的耐腐蚀性能和可焊性有着直接且显著的影响。不同的表面处理工艺在满足不同应用需求的同时,也呈现出各自独特的特性和优劣。本文旨在深入研究PCB线路板表面处理工艺与耐腐蚀性能及可焊性之间的内在联系,并对常见的表面处理工艺进行详细分析。 二、常见PCB线路板表面处理工艺 (一)热风整平(HASL) 热风整平是一种传统且应用广泛的表面处理工艺。其原理是将PCB浸入熔融的锡铅合金中,然后通过热风将多余的合金吹平,使线路板表面形成一层均匀的锡铅镀层。这种工艺的优点在于可焊性良好,能够适应大多数常规焊接工艺,并且成本相对较低。然而,其镀层厚度均匀性较难精确控制,容易出现厚度偏差,这可能导致在一些高精度焊接应用中出现问题。同时,由于锡铅合金中含有铅,随着环保要求的日益提高,热风整平工艺在无铅化趋势下逐渐受到限制。 (二)有机可焊性保护剂(OSP) OSP工艺是在PCB铜表面形成一层有机保护膜。该保护膜在常温下能够有效防止铜的氧化,而在焊接时,由于高温作用,保护膜会分解,使铜表面重新暴露并与焊料良好结合。OSP处理的线路板具有表面平整、成本较低的优势,并且符合环保无铅化要求。但是,其可焊性保持时间相对较短,一般在一定时间后(如几个月),随着保护膜的老化或受环境因素影响,可焊性会逐渐下降。此外,OSP膜层较薄,在多次焊接过程中容易受损,影响焊接质量。 (三)化学镀镍金(ENIG) 化学镀镍金工艺通过化学反应在PCB铜表面依次沉积镍层和金层。镍层作为阻挡层,能够有效防止铜的扩散和氧化,金层则提供了优异的可焊性和良好的耐腐蚀性。这种工艺适用于对焊接可靠性和长期稳定性要求较高的应用,如高端电子产品、航空航天设备等。然而,化学镀镍金工艺成本较高,并且在镍层与金层之间可能会形成镍金化合物,影响焊接的可靠性,尤其是在一些高应力或高温环境下。 (四)化学镀镍钯金(ENEPIG) 化学镀镍钯金是在化学镀镍金的基础上发展而来的工艺。它在镍层和金层之间增加了钯层,钯层的存在能够有效改善镍金化合物的形成问题,进一步提高焊接可靠性和耐腐蚀性。该工艺在一些对品质要求极高的电子设备中得到应用,但由于工艺复杂,成本也相对较高,并且对生产过程中的工艺控制要求非常严格。 三、表面处理工艺对耐腐蚀性能的影响 (一)镀层成分与结构 不同的表面处理工艺所形成的镀层成分和结构差异较大,这直接决定了其耐腐蚀性能。例如,化学镀镍金工艺中的镍层具有良好的耐腐蚀性,能够有效阻挡外界环境中的水分、氧气等腐蚀性介质与铜基材的接触。而金层则进一步增强了表面的稳定性,防止镍层被氧化。相比之下,OSP工艺仅依靠有机保护膜来防止铜氧化,其耐腐蚀性能相对较弱,在潮湿、酸碱等恶劣环境下,容易出现铜的腐蚀现象,导致线路板性能下降。 (二)镀层厚度与均匀性 镀层厚度和均匀性也是影响耐腐蚀性能的重要因素。对于热风整平工艺,如果镀层厚度不均匀,较薄的区域可能会先被腐蚀,从而引发局部腐蚀问题,进而影响整个线路板的可靠性。而化学镀镍金等工艺能够通过精确的化学沉积过程控制镀层厚度,使其在整个线路板表面较为均匀,从而更好地抵御腐蚀。一般来说,镀层厚度越厚,耐腐蚀性能越好,但过厚的镀层可能会带来其他问题,如成本增加、可焊性变差等,因此需要根据具体应用需求进行合理控制。 四、表面处理工艺对可焊性的影响 (一)焊接界面形成 在焊接过程中,表面处理工艺决定了焊接界面的形成方式和质量。热风整平工艺由于其表面的锡铅合金镀层,能够与焊料迅速融合,形成良好的焊接界面,从而保证较高的焊接成功率。化学镀镍金工艺中,金层在焊接初期能够与焊料快速反应,促进焊接过程的进行,但随着焊接时间的延长,如果镍金化合物形成过多,会阻碍焊料与镍层的进一步结合,影响焊接质量。OSP工艺则需要在焊接时确保保护膜能够完全分解,使铜表面能够与焊料充分接触,否则容易出现虚焊、假焊等问题。 (二)可焊性保持时间 可焊性保持时间是衡量表面处理工艺的一个重要指标。OSP工艺的可焊性保持时间相对较短,这是由于有机保护膜的稳定性有限。随着时间的推移,保护膜可能会受到环境因素(如温度、湿度、灰尘等)的影响而发生变化,导致可焊性下降。而化学镀镍金和化学镀镍钯金工艺由于其镀层的稳定性,可焊性能够保持较长时间,一般在半年甚至更长时间内都能满足焊接要求。热风整平工艺的可焊性保持时间也相对较长,但同样会受到镀层氧化等因素的影响。 五、结论 PCB线路板的表面处理工艺对其耐腐蚀性能和可焊性有着至关重要的影响。不同的表面处理工艺各有优劣,在实际应用中需要根据电子设备的具体需求、使用环境、成本等多方面因素进行综合考虑和选择。随着电子技术的不断发展和环保要求的日益严格,未来的PCB线路板表面处理工艺将朝着更加环保、高性能、高可靠性的方向发展,不断探索新的材料和工艺方法,以满足日益增长的电子设备制造需求,确保PCB线路板在各种复杂环境下都能稳定可靠地工作,为电子设备的性能提升和长期使用提供坚实的保障。

2024/11/20

一、引言

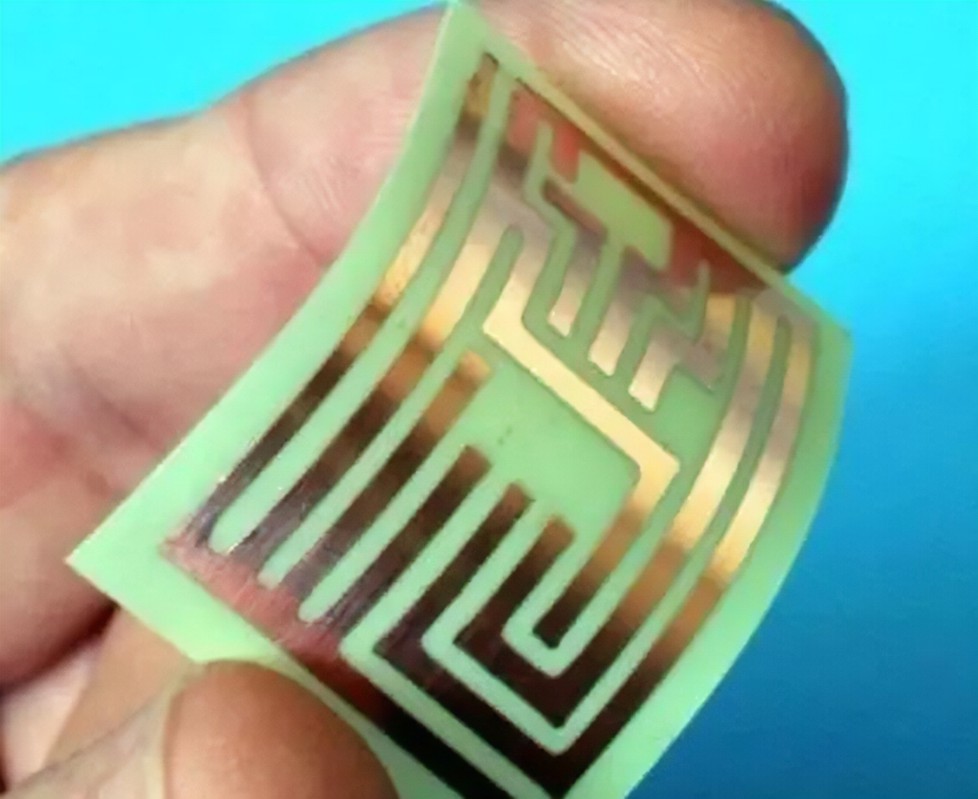

在当今电子设备的广泛应用中,PCB线路板的性能和可靠性至关重要。其中,表面处理工艺作为PCB制造过程中的关键环节,对线路板的耐腐蚀性能和可焊性有着直接且显著的影响。不同的表面处理工艺在满足不同应用需求的同时,也呈现出各自独特的特性和优劣。本文旨在深入研究PCB线路板表面处理工艺与耐腐蚀性能及可焊性之间的内在联系,并对常见的表面处理工艺进行详细分析。

二、常见PCB线路板表面处理工艺

(一)热风整平(HASL)

热风整平是一种传统且应用广泛的表面处理工艺。其原理是将PCB浸入熔融的锡铅合金中,然后通过热风将多余的合金吹平,使线路板表面形成一层均匀的锡铅镀层。这种工艺的优点在于可焊性良好,能够适应大多数常规焊接工艺,并且成本相对较低。然而,其镀层厚度均匀性较难精确控制,容易出现厚度偏差,这可能导致在一些高精度焊接应用中出现问题。同时,由于锡铅合金中含有铅,随着环保要求的日益提高,热风整平工艺在无铅化趋势下逐渐受到限制。

(二)有机可焊性保护剂(OSP)

OSP工艺是在PCB铜表面形成一层有机保护膜。该保护膜在常温下能够有效防止铜的氧化,而在焊接时,由于高温作用,保护膜会分解,使铜表面重新暴露并与焊料良好结合。OSP处理的线路板具有表面平整、成本较低的优势,并且符合环保无铅化要求。但是,其可焊性保持时间相对较短,一般在一定时间后(如几个月),随着保护膜的老化或受环境因素影响,可焊性会逐渐下降。此外,OSP膜层较薄,在多次焊接过程中容易受损,影响焊接质量。

(三)化学镀镍金(ENIG)

化学镀镍金工艺通过化学反应在PCB铜表面依次沉积镍层和金层。镍层作为阻挡层,能够有效防止铜的扩散和氧化,金层则提供了优异的可焊性和良好的耐腐蚀性。这种工艺适用于对焊接可靠性和长期稳定性要求较高的应用,如高端电子产品、航空航天设备等。然而,化学镀镍金工艺成本较高,并且在镍层与金层之间可能会形成镍金化合物,影响焊接的可靠性,尤其是在一些高应力或高温环境下。

(四)化学镀镍钯金(ENEPIG)

化学镀镍钯金是在化学镀镍金的基础上发展而来的工艺。它在镍层和金层之间增加了钯层,钯层的存在能够有效改善镍金化合物的形成问题,进一步提高焊接可靠性和耐腐蚀性。该工艺在一些对品质要求极高的电子设备中得到应用,但由于工艺复杂,成本也相对较高,并且对生产过程中的工艺控制要求非常严格。

三、表面处理工艺对耐腐蚀性能的影响

(一)镀层成分与结构

不同的表面处理工艺所形成的镀层成分和结构差异较大,这直接决定了其耐腐蚀性能。例如,化学镀镍金工艺中的镍层具有良好的耐腐蚀性,能够有效阻挡外界环境中的水分、氧气等腐蚀性介质与铜基材的接触。而金层则进一步增强了表面的稳定性,防止镍层被氧化。相比之下,OSP工艺仅依靠有机保护膜来防止铜氧化,其耐腐蚀性能相对较弱,在潮湿、酸碱等恶劣环境下,容易出现铜的腐蚀现象,导致线路板性能下降。

(二)镀层厚度与均匀性

镀层厚度和均匀性也是影响耐腐蚀性能的重要因素。对于热风整平工艺,如果镀层厚度不均匀,较薄的区域可能会先被腐蚀,从而引发局部腐蚀问题,进而影响整个线路板的可靠性。而化学镀镍金等工艺能够通过精确的化学沉积过程控制镀层厚度,使其在整个线路板表面较为均匀,从而更好地抵御腐蚀。一般来说,镀层厚度越厚,耐腐蚀性能越好,但过厚的镀层可能会带来其他问题,如成本增加、可焊性变差等,因此需要根据具体应用需求进行合理控制。

四、表面处理工艺对可焊性的影响

(一)焊接界面形成

在焊接过程中,表面处理工艺决定了焊接界面的形成方式和质量。热风整平工艺由于其表面的锡铅合金镀层,能够与焊料迅速融合,形成良好的焊接界面,从而保证较高的焊接成功率。化学镀镍金工艺中,金层在焊接初期能够与焊料快速反应,促进焊接过程的进行,但随着焊接时间的延长,如果镍金化合物形成过多,会阻碍焊料与镍层的进一步结合,影响焊接质量。OSP工艺则需要在焊接时确保保护膜能够完全分解,使铜表面能够与焊料充分接触,否则容易出现虚焊、假焊等问题。

(二)可焊性保持时间

可焊性保持时间是衡量表面处理工艺的一个重要指标。OSP工艺的可焊性保持时间相对较短,这是由于有机保护膜的稳定性有限。随着时间的推移,保护膜可能会受到环境因素(如温度、湿度、灰尘等)的影响而发生变化,导致可焊性下降。而化学镀镍金和化学镀镍钯金工艺由于其镀层的稳定性,可焊性能够保持较长时间,一般在半年甚至更长时间内都能满足焊接要求。热风整平工艺的可焊性保持时间也相对较长,但同样会受到镀层氧化等因素的影响。

五、结论

PCB线路板的表面处理工艺对其耐腐蚀性能和可焊性有着至关重要的影响。不同的表面处理工艺各有优劣,在实际应用中需要根据电子设备的具体需求、使用环境、成本等多方面因素进行综合考虑和选择。随着电子技术的不断发展和环保要求的日益严格,未来的PCB线路板表面处理工艺将朝着更加环保、高性能、高可靠性的方向发展,不断探索新的材料和工艺方法,以满足日益增长的电子设备制造需求,确保PCB线路板在各种复杂环境下都能稳定可靠地工作,为电子设备的性能提升和长期使用提供坚实的保障。