PCB包装需要注意哪些细节?

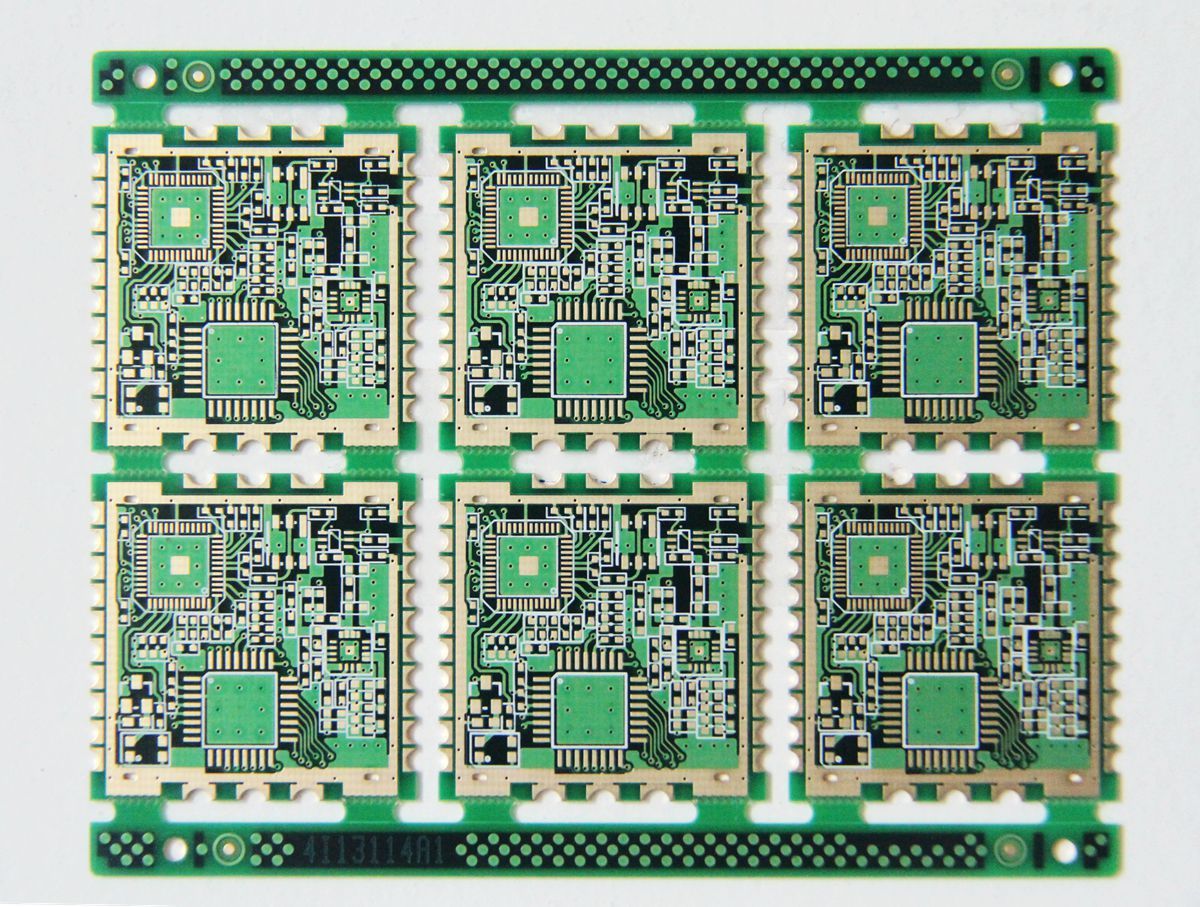

在电子产品的生产链中,PCB(Printed Circuit Board,印刷电路板)起着至关重要的作用,它是电子元器件的载体,如同电子产品的 “心脏”。而 PCB 包装作为 PCB 生产流程中的最后一环,却常常被忽视。然而,这个看似简单的环节,实则蕴含着众多细节,这些细节直接关系到 PCB 的品质保持、运输安全以及后续的使用效果。

2024/10/25

在电子产品的生产链中,PCB(Printed Circuit Board,印刷电路板)起着至关重要的作用,它是电子元器件的载体,如同电子产品的 “心脏”。而 PCB 包装作为 PCB 生产流程中的最后一环,却常常被忽视。然而,这个看似简单的环节,实则蕴含着众多细节,这些细节直接关系到 PCB 的品质保持、运输安全以及后续的使用效果。

一、防静电保护

- 静电的危害

静电对于 PCB 来说是一个 “隐形杀手”。在生产、运输和存储过程中,PCB 极易受到静电的影响。即使是微小的静电放电,也可能损坏 PCB 上的精密电子元器件,导致线路短路、开路或者性能下降,从而使整块 PCB 报废。例如,在干燥的环境中,人体活动产生的静电电压可高达数千伏,当人体接触 PCB 时,瞬间的静电放电就可能对其造成不可逆的损害。 - 防静电包装材料的选择

为了有效防止静电对 PCB 的伤害,必须选用合适的防静电包装材料。常见的防静电包装材料有防静电袋、防静电泡棉、防静电托盘等。这些材料通常是在原材料中添加了防静电剂或者通过特殊的工艺处理,使其具有良好的导电性能,能够及时将静电导走,避免静电在 PCB 上积累。其中,防静电袋是最常用的包装材料之一,它具有透明度高、柔韧性好、防潮防尘等优点,既能有效保护 PCB 免受静电侵害,又方便观察 PCB 的外观。在选择防静电袋时,要注意其静电防护性能指标,如表面电阻值等,确保符合相关标准。 - 防静电措施的实施

除了使用防静电包装材料外,还需要采取一系列的防静电措施。在包装过程中,操作人员应佩戴防静电手环,并确保手环与接地系统良好连接,将人体产生的静电及时导入大地。同时,包装工作区域应铺设防静电地板,并保持适当的湿度,以降低静电产生的可能性。此外,对包装设备和工具也应进行防静电处理,例如使用防静电镊子夹取 PCB,避免直接用手接触。

二、缓冲与固定

- 缓冲材料的作用

PCB 在运输过程中难免会受到震动和冲击,如果没有良好的缓冲保护,PCB 上的元器件可能会因受力过大而脱落或损坏。因此,在包装中加入合适的缓冲材料是必不可少的。缓冲材料能够吸收和分散外界的冲击力,减少对 PCB 的影响。常见的缓冲材料有泡沫塑料、气泡膜、海绵等。这些材料具有良好的弹性和缓冲性能,能够有效地保护 PCB 免受碰撞和震动的伤害。 - 合理的固定方式

为了确保 PCB 在包装内的稳定性,防止其在运输过程中发生位移和晃动,需要采用合理的固定方式。可以使用定制的卡槽、托盘或者定位夹具来固定 PCB,使其在包装内保持固定的位置。同时,对于一些大型或者特殊形状的 PCB,还可以采用绑扎带或者胶带进行进一步的固定。在固定 PCB 时,要注意力度适中,既要保证 PCB 固定牢固,又不能对其造成过度挤压,以免损坏 PCB 或元器件。 - 包装结构的设计

一个合理的包装结构对于 PCB 的缓冲与固定也至关重要。包装设计应考虑到 PCB 的尺寸、形状和重量等因素,确保包装内部有足够的空间容纳缓冲材料和固定装置,并且能够使 PCB 与包装材料紧密贴合,最大限度地发挥缓冲和固定的作用。例如,对于多层 PCB 板,可以采用分层包装的方式,每层之间使用缓冲材料隔开,并进行固定,以防止层与层之间的摩擦和碰撞。

三、防潮与防尘

- 湿度对 PCB 的影响

湿度是影响 PCB 质量的另一个重要因素。过高的湿度会导致 PCB 表面发生氧化反应,影响线路的导电性和焊接性能。同时,湿度还可能使 PCB 上的电子元器件受潮,引发短路、漏电等故障。特别是在一些沿海地区或者潮湿的环境中,防潮措施尤为重要。 - 防潮包装方法

为了防止 PCB 受潮,通常采用防潮包装方法。最常见的是在包装内放置干燥剂,如硅胶干燥剂、蒙脱石干燥剂等。干燥剂能够吸收包装内的水分,保持相对干燥的环境。在选择干燥剂时,要根据包装的体积和密封程度来确定干燥剂的用量,以确保防潮效果。此外,还可以使用防潮袋进行包装,防潮袋具有良好的阻隔性能,能够有效阻止外界湿气的进入。在密封防潮袋时,要确保封口严密,避免空气泄漏。 - 防尘措施

灰尘也是 PCB 的 “大敌”,它可能会附着在 PCB 表面,影响元器件的散热和电气性能,甚至导致短路故障。因此,在包装过程中要采取有效的防尘措施。可以在包装前对 PCB 进行清洁处理,去除表面的灰尘和杂质。然后,将 PCB 放入干净的防静电袋或包装盒中,并在包装外加上一层防尘罩或塑料袋,进一步防止灰尘的侵入。

四、标识与追溯

- 标识的重要性

清晰准确的标识是 PCB 包装不可或缺的一部分。标识不仅能够方便识别和管理 PCB,还能为后续的质量追溯提供重要依据。在包装上应标明 PCB 的型号、规格、批次号、生产日期、数量等信息。同时,还可以标注一些特殊的注意事项,如防静电要求、易碎标识等,提醒操作人员在运输和存储过程中注意保护 PCB。 - 追溯系统的建立

为了更好地管理 PCB 的质量,建立追溯系统是非常有必要的。通过追溯系统,可以记录 PCB 从原材料采购、生产加工、检验测试到包装出货的全过程信息。一旦出现质量问题,能够迅速追溯到问题的源头,采取有效的措施进行处理。追溯系统可以采用条形码、二维码或者射频识别(RFID)等技术进行标识和信息记录,实现对 PCB 的全程跟踪和管理。 - 标识的规范与清晰

在进行标识时,要确保标识的规范和清晰。字体应清晰可辨,标识位置应醒目且不易被磨损或遮挡。对于一些重要的信息,如批次号和生产日期等,可以采用特殊的标识方式,如激光打标等,确保其永久性和可追溯性。同时,要定期对标识进行检查和核对,确保信息的准确性和完整性。

五、包装质量检验

- 检验的内容与标准

在完成 PCB 包装后,需要进行严格的质量检验,以确保包装符合要求。检验内容包括包装材料的质量、防静电性能、缓冲效果、固定情况、防潮防尘措施以及标识的准确性等。检验标准应根据相关的行业标准和企业内部规定制定,确保检验的科学性和公正性。 - 抽样检验与全检

根据 PCB 的批量大小和重要程度,可以采用抽样检验或全检的方式进行质量检验。对于批量较大的 PCB,一般采用抽样检验的方法,按照一定的比例从包装中抽取样品进行检验。如果抽样检验发现不合格品,则应扩大抽样比例或进行全检,确保不合格品不会流入市场。对于一些高可靠性要求的 PCB 或者重要客户的订单,建议进行全检,以确保每一块 PCB 的包装质量都符合要求。 - 检验记录与反馈

在进行质量检验时,要做好检验记录,详细记录检验的结果和发现的问题。对于不合格的包装,要及时进行反馈和处理,分析原因并采取相应的纠正措施。同时,要对纠正措施的效果进行跟踪和验证,确保问题得到彻底解决,避免类似问题再次发生。

综上所述,PCB 包装虽然看似简单,但其中的细节却不容忽视。只有在包装过程中注重防静电保护、缓冲与固定、防潮与防尘、标识与追溯以及包装质量检验等各个环节,才能确保 PCB 的品质和安全,为电子产品的生产和使用提供可靠的保障。每一个细节都是对品质的承诺,只有用心做好每一个细节,才能让 PCB 在运输和存储过程中安然无恙,为电子产品的稳定运行奠定坚实的基础。让我们从包装细节做起,共同守护 PCB 的品质,为电子行业的发展贡献一份力量。